密封圈材料的发展历程可谓是一段丰富多彩的技术革新史。从最初的天然橡胶、皮革等原始材料,到后来的合成橡胶、塑料以及工程塑料,每一次的变革都标志着技术的进步和性能的提升。

在早期的工业时代,天然橡胶和皮革因其良好的弹性和密封性能,被广泛用于制作密封圈。然而,这些材料在耐高温、耐化学腐蚀等方面存在明显的不足,限制了其在极端条件下的应用。

随着合成化学的发展,合成橡胶逐渐崭露头角。合成橡胶具有更优异的耐高温、耐化学腐蚀性能,使得密封圈在更为恶劣的工作环境下也能保持良好的密封性能。此后,塑料材料的出现进一步拓宽了密封圈材料的选择范围。

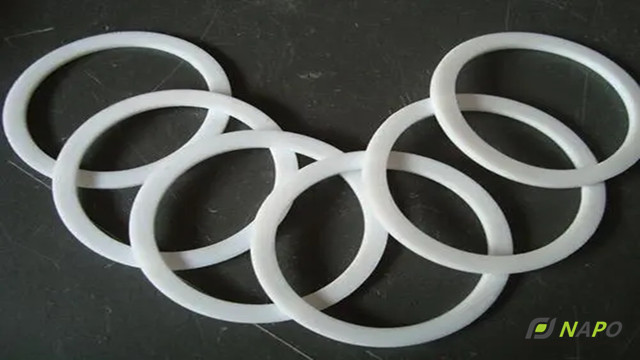

进入现代工业时代,工程塑料以其出色的综合性能成为密封圈材料的重要选择。其中,PPS(聚苯硫醚)塑料因其独特的性能在密封圈领域得到了广泛应用。

PPS塑料是一种高性能的热塑性工程塑料,具有优异的耐高温、耐腐蚀、耐磨损以及良好的机械性能。这使得PPS塑料密封圈在高温、高压、高湿等恶劣环境下仍能保持稳定的密封性能。此外,PPS塑料还具有良好的加工性能,可以通过注塑、挤出等工艺制成各种形状和尺寸的密封圈,满足不同领域的需求。

在汽车工业中,PPS塑料密封圈被广泛应用于发动机、燃油系统、传动系统等关键部位,有效防止了油、水等液体的泄漏。在化工领域,PPS塑料密封圈能够抵御各种腐蚀性介质的侵蚀,确保设备的安全运行。此外,PPS塑料密封圈还在电力、电子、医疗等领域发挥着重要作用。

总的来说,PPS塑料作为密封圈材料的应用,不仅提高了密封圈的性能和使用寿命,还为各行业的安全生产和节能减排做出了积极贡献。随着科技的不断进步和环保要求的提高,未来

密封圈材料

将继续朝着高性能、环保、可持续发展的方向迈进。